手は油まみれ、腕は擦り傷だらけ、重ねて長時間の辛い姿勢になる自動車整備作業において、快適な「整備性」はとても重要な要素。

整備作業に日々従事する我々整備士に対して、エンジニアの親切や気遣いが感じられる嬉しい瞬間です。

メインで国産車ばかりを触っていると、辛いながら特に滞りなく目的の作業が進み、いかにもそれが当たり前に感じがちですが、輸入車、とりわけイタリア車に向き合う場合、作業の困難さに切歯扼腕することの多さといったらなく、国産車の配置構造は非常に高度な技術で、エンジニアの努力であり、エンジニア同士の譲り合いの大成なんだなと実感するのです。

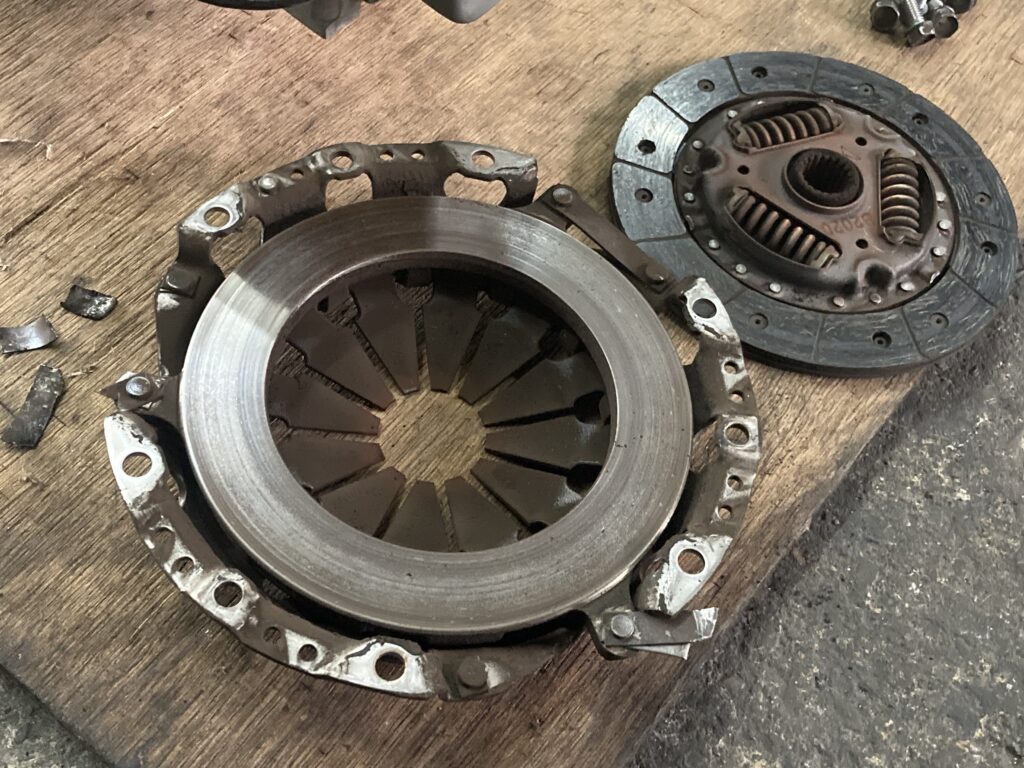

さて、クラッチ異音でお預かりしたダイハツ ミラ。調べるとクラッチカバーのストラップベルト切れのトラブルが散見され、例に漏れないだろうということで早速トランスミッションを車両から離脱してエンジンとの間にあるクラッチ本体部品を確認します。

平成17年式 TA-L250S EF-SE 5MT 走行距離107,000km

こちらの車両の場合は、空間的にトランスミッション単体離脱が可能です。エンジンと一体で離脱するとなると、液体の通る配管などの交換部品とその作業時間が多くなりますから、できれば回避したいのです。

エンジン&トランスミッションの一塊は、3箇所のマウンティングパーツで車両に固定されていて、そのうち2つがトランスミッションに接続されています。トランスミッション単体離脱すると、端に残る1つでエンジン重量を支えるのは不十分で、今回は写真の突っ張り棒を使ってトランスミッション再搭載完了までエンジンの姿勢を安定させる手法にしました。

安全のためミッションジャッキを宛がってトランスミッション本体を車両から降ろしましたが、重量が軽いので人力でも十分対応可能です。

トランスミッションとエンジンの結合が解かれる際に、ポロポロっと落ちてきたストラップベルトの断片。

クラッチカバーを見ると3箇所のうち2箇所のストラップが断裂していました。

強度不足というより、共振による金属疲労に見えます。新品でもエンジンマウントに若干の弱さを感じる車種ですので、エンジン揺動との絡みがあるのかもしれません。

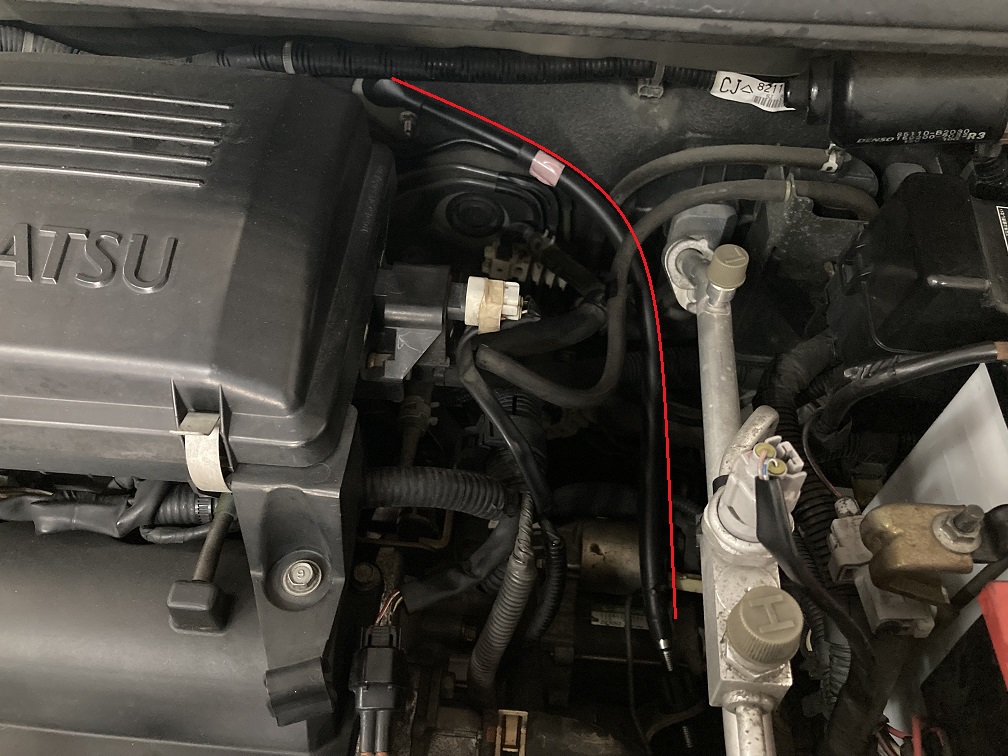

せっかくですからクラッチのオペレーティングワイヤーも同時交換します。

エンジンルームでの配置は赤線の通りで、一方はトランスミッションのレバーに、他方はバルクヘッド(原動機室と乗員室の隔壁)を通過してクラッチペダルへ接続されます。

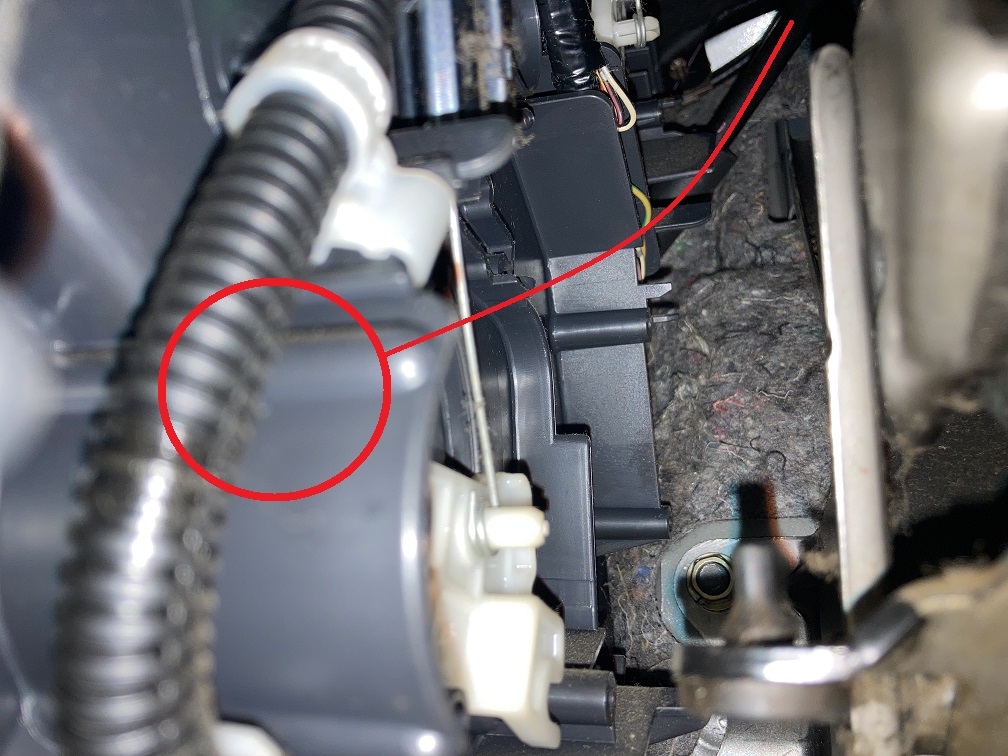

簡単に考えていたワイヤー交換でしたが、室内側を見て驚きます。

足元にある大きな空調筐体とバルクヘッドの僅かな空間で、かつ奥まった部分にワイヤーが配置されているのです。直接目視では確認できません。空調筐体の奥で赤丸のあたりが、エンジンルームから室内にワイヤーが貫通する箇所です。

一瞬ダッシュボードと空調筐体全離脱の重作業が頭をよぎりますが、落ち着いて整備要領書を確認しました。

すると、丁寧な図解があり、詳細な作業手順が書かれていました。マニュアルトランスミッション車が姿を消しつつある時代に開発された車両ゆえでしょうか、MT車に与えられた限られた空間で、エンジニアが我々整備士と同じように手指を使い、辛い姿勢になりながら試行錯誤しただろう証しが整備マニュアルにありました。

この方法に則っても少々てこずりますが、作業可能の確信と、苦労を分つ共感を得ているので、心の安定がまるで違います。

そうして作業を終えた小さなマニュアルミッション車は地上に降り、正常になったクラッチ断続とギアシフトの節度が、車と運転者の距離を一層縮め、操作する気持ちを快適にしてくれます。

今ではもうほとんど見かけなくなった魅力の軽MT車、大切にお乗りいただけるとうれしいです。

|

|

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/1366ce08.c65778e0.1366ce09.2a2ae65c/?me_id=1306386&item_id=10005402&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fgpinnovation%2Fcabinet%2Fimg59803879.jpg%3F_ex%3D128x128&s=128x128&t=picttext)

コメントを残す