今やクルマのサスペンションは独立懸架式が主流になっていますが、例えば、スズキやダイハツの軽貨物のリアサスペンションは昔ながらのリンク式リジッドアクスルです。

部品点数が少なくシンプルで頑丈ですから、コストに厳しい車両にはまだまだ主流の構造なのかもしれません。

そして、今回作業した本格クロスカントリーの JB43W ジムニーシエラも前後リンクリジッド。

リア側は操舵機構がないために、デファレンシャルから伸びる車軸はハブフランジまで一体の構造になっています。

多走行、悪路走行、大径及び重量タイヤの装着などが原因で、ハブベアリング奥のオイルシールの密閉不良が発生してギアオイルが漏出、車軸のボールベアリング内部のグリースを洗い流して潤滑不良となり、走行中のゴロゴロ異音の発生に繋がっていると考えています。

上の写真は、今回の作業で新品に交換したボールベアリングとリテーナです。アクスルシャフトのハブフランジ側に圧入されていて、近頃はABSセンサーの歯車がリテーナと一体になっているものが多くなりました。

奥のベアリングはそうでもないのですが、リテーナは圧入時、5トンほどの強い力でシャフトに嵌合されていますので、取り外しは容易でありません。

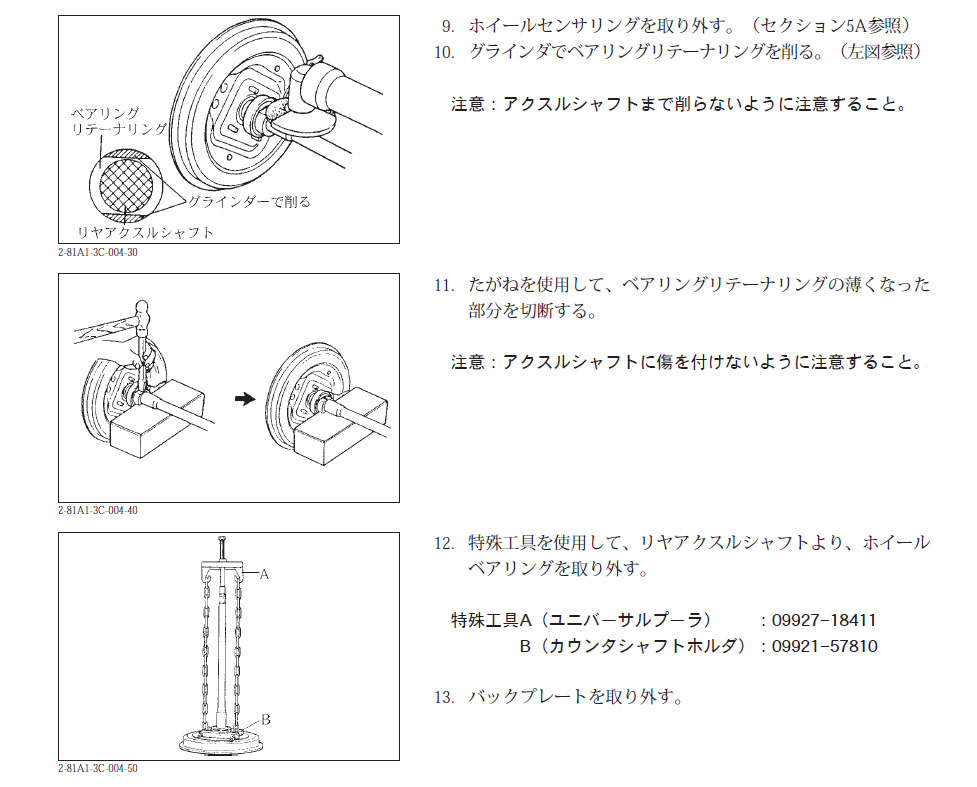

標準作業が記載される整備要領書でさえ、グラインダーで削り、タガネで割るという原始的な方法が推奨されています。

しかし、この切削作業が、なかなかリスキーで重労働。

何か他に安全でスマートな作業方法はないものかと調べますと、まるで迫撃砲のような仰々しい外観のアタッチメントが工具メーカーから市販されていることがわかったのですが、作業の頻度と価格が全く釣り合いません。

ハスコー リアシャフトベアリングプーラー HRBP-869S

一方、比較的圧入の弱いボールベアリングの抜き取りには、上のイラストの通り、スズキ純正のSST(特殊工具)が常識的な価格で用意されています。

以前はボールベアリングも切削し、1本のアクスルシャフトに圧入された部品の除去に危険な作業が連続しました。

純正工具で少しでも安全に、と期待して用意したのですが、カウンタシャフトホルダのボルトにフックを掛けるイラスト通りの作業をすると、強度不足でボルトが変形します。

SSTを設計したメーカー技術者が同作業を検証したかが疑わしい結果でした。

別の方法を探りましょう。

適度な大きさのベアリングレースの廃材にフックを溶接。

さらに、抜き取るベアリングの外周にこの自作アタッチメントを溶接して、チェーンプーラーに掛けます。

次の作業時は、これに連ねて抜き取るベアリングを溶接しますので、だるま落としの駒のように戦利品が積みあがりますね(笑)

|

|

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/0f278a59.8ba48eb1.0f278a5a.e5f09e21/?me_id=1198680&item_id=11903375&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Ftuzukiya%2Fcabinet%2F0%2F0%2F4505%2Fh125-0030.jpg%3F_ex%3D240x240&s=240x240&t=picttext)

コメントを残す